还有罗茨风机出口泄压阀:

答案是肯定的:任何安全设施都是需要定期检查、检测或校验,以保证其完好、可靠。

《安全生产法》第三十六条规定:生产经营单位必须对安全设备进行经常性维护、保养,并定期检测,保证正常运转。维护、保养、检测应当作好记录,并由有关人员签字。

那么这类安全设施如何管理呢?执行哪个标准规范?

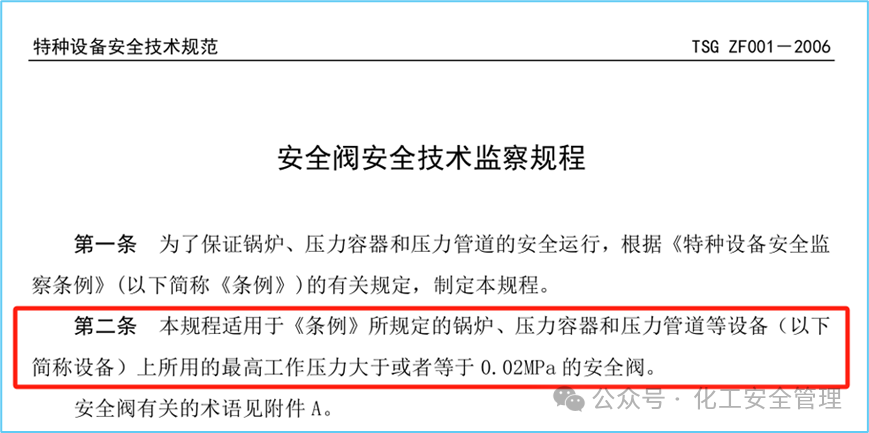

一、先看一下《安全阀安全技术监察规程》(TSG ZF001-2006)的适用范围:

《安全阀安全技术监察规程》(TSG ZF001-2006)第二条规定“本规程适用于《条例》所规定的锅炉、压力容器和压力管道等设备(以下简称设备)上所用的最高工作压力大于或者等于0.02MPa的安全阀”,类似这种安装在非压力管道上的安全阀,保护的对象又不是压力容器,显然TSG ZF001对其没有约束力!

二、我们再看一下有关安全阀的基础规范:

1、《安全阀一般要求》(GB/T 12241-2021)

《安全阀一般要求》(GB/T 12241-2021)中规定“本标准适用于流道直径不小于4mm,整定压力不小于0.1MPa的安全阀”,油泵出口压力一般会大于0.1MPa,则油泵出口法兰或螺纹连接的安全阀可按照GB 12241进行设计制造,查询该规范与检测或校验有关的要求有:

该标准要求设计时“所有外部调节机构应采取上锁或铅封措施,以防止或便于发现对安全阀未经许可的调节”,又要求出厂时“所有外部调节机构应加铅封”,未制定安全阀使用过程中的管理要求。

三、查询市场监管总局网站留言咨询,咨询此类问题的同行较多,多数的答复为“非特种设备上的安全阀不属于《特种设备目录》范围,不按特种设备进行管理”。

从以上信息可以得出结论:非特种设备配备的安全泄压设施的检验检测不在监管范围之内,不受TSG ZF001的约束,也就是说不需要进行年度校验,可以由企业自主确定检验检测周期。

四、那么非特种设备安全泄压设施的检验检测周期怎么规定呢?

查了部分国标、石油化工行业标准,但都没找到非特种设备安全泄压设施在使用中关于定期检验的相关要求,且多数标准的“适用范围”均表示“适用于特种设备安全泄压设施的管理”:

1、《承压设备安全泄放装置选用与安装》(GB/T 37816-2019)

2、《石油化工装置安全泄压设施工艺设计规范》(SH/T 3210-2020)

五、后来在依据 API576 编制的石油天然气行业标准《泄压装置的检测》(SY/T6499-2017)中找到了覆盖非特种设备安全泄压设施有关检验周期的相关要求(重点内容请仔细阅读!):

6.4 检验频率

6.4.1 总则

6.4.1.1 泄压装置的检验提供了能用来评价并确定安全经济的计划检验频率的数据。此频率随泄压装置所处的不同的工作条件和环境变化很大。当运行工况良好时,检验频率较低,而发生腐蚀、淤塞和泄漏问题时,检验频率较高。能够反映泄放装置周期性试验结果和运行经验的历史记录,对建立每个泄压阀安全经济的检验频率的指导是有价值的。

6.4.1.2 在工作设备上的每一个泄压装置应建立明确的检验或试验时间间隔。根据操作经验,此时间间隔可随装置的不同而变化。时间间隔要足够稳定以确保能进行检验或试验,但时间间隔也要足够灵活从而可以进行经试验历史记录证明为正确的修正。

6.4.1.3 在SY/T 6507 中,除非经过基于风险的检测评估不需要检验,否则泄压装置检验或实验最长周期为10年。它也表明泄压装置的试验或检查间隔应由所涉及的特殊介质中装置的性能来决定检验的时机。(注:SY/T 6507是《压力容器检验规范 在役检验、定级、修理及改造》,此处的10年指的是压力容器配套安全阀的最长检验周期)

6.4.2 车间检验/检修频率

6.4.2.1 一般原则

6.4.2.1.1 通常,泄压装置的车间检验/维修检验周期一定不能超过保持设备在合格操作状态下所必需的时间间隔。车间检验/维修检验频率一般是由不同的工作环境下的运行经历来确定的。很显然,相同的设备在腐蚀和淤塞的情况下,要比干净的、无淤塞和无腐蚀的情况下的检验周期短得多。同理,对因振动载荷、脉冲载荷、整定压力与工作压力差别小和其他易导致阀的泄漏和性能变差的环境等因素,泄压阀检验和检测周期要缩短。

6.4.2.1.2 通过较长时期有足够的检验记录反映出“接收”检验结果稳定且符合冷态试验压力差(见6.2),运行中无变化,不与现有法规要求冲突时,就可以考虑延长检验周期。如果反映出的“接收检验结果有偏差或与冷态试验压力差相差太大,检验间隔就应缩短或为提高它的性能(如安装爆破片)而进行适当修改。在校验台上,如果阀达到了冷态试验压力差的150%或高于冷态试验压力差时没有开启,那么就说明在超过压力情况下阀门也不会开启。

6.4.2.1.3 当不能准确明确或预测工作环境是否存在腐蚀、淤塞以及其他不良情况时(如一个新工艺),实际运行中就应建立一个安全、适用的检验周期,之后应对阀进行首次检验。

6.4.2.2 制造商的依据

泄压阀的制造商有时能帮助用户制定检验和试验周期,特别是该产品有自己的设计特点和某一部件需要做特殊考虑的情况。例如,或许需检验或替换某一部件,如先导阀上的非金属膜片,在检查更换频率上与其他普通阀的部件的要求不同,爆破片和波纹管型阀也可能需要特殊考虑。由于制造商非常熟悉他们设计的产品的载荷性能、应力水平、运行限制条件,因而他们能够为其装置提供合适的检验周期。

6.4.2.3 其他依据

在某些情况下,泄压装置的检验和试验要求的周期是由规章条例规定的。应掌握相应规章,以避免冲突。(注:此条表示的就是在监管范围内的安全泄压设施要接受相关规章条例的约束)

6.4.2.4 基于风险的检测评估原则

应按GB/T 26610的要求执行。

6.5 检验的时机

6.5.1 对新安装的泄压装置的检验

依靠调整弹簧保证性能准确的所有泄压阀和其他自动泄压装置,安装在工艺设备之前应予以检验和试验(例如,如6.2中所述的修正冷态试验压力差及目测检验)。该检验用来确定在工厂调整中有无因运输导致的破坏和变化,同时确认整定压力及建立相应的记录。如果在附近的车间完成了定压就没有必要进行附加的试验。

常压储罐上压力放空阀和/或真空放空阀也应在安装后进行检验,但检验需在储罐静水压试验或投入使用前进行。

6.5.2 常规检查

泄压阀检验的理想时间是当检验对工艺的影响最小并且维修人员已准备就绪时,这些情况可以在计划停车期间进行。如果检验在下次计划停车前到期,那么所有未安装截断阀的泄压装置都应在此期间进行检验。即使安装了截断阀的泄放装置也可在此期间进行检验,以将对工艺过程的干扰减至最少,并避免操作中检查设备所增加的风险。

6.5.3 非计划检验

如果阀门在整定压力的偏差范围内没有开启,那需要立即引起注意。如果阀门在整定压力下开启但没有准确地回座,应依据泄漏的类型、对环境和人员的影响、泄漏量和泄漏物的性质,例如是否有毒、易燃或产生淤塞,进行紧急检验和维修。

6.5.4 长时间停车后的检验

长时间停车期间,系统上的泄压阀在继续操作前应进行检查和试验。这个检查对确保停车时会阻碍装置合适性能的腐蚀、污垢、改动或其他的状况或动作是必要的。当停车后操作状况发生变化时.应重新评估检查间隔。

小结:个人认为,既然对非特种设备安全泄压设施的检测周期无明确规定,企业则可以根据自身实际情况,制定合理的检测、校验、试验周期,比如说系统停车大修周期、单台设备大修周期等,在检测后必须设置有效铅封措施,以防止或便于发现对安全泄放设施进行未经许可的调节。

六、采用法兰连接的独立安全泄压设施可以拆卸下来送校验站校验,容积泵自身配备的安全泄压设施如何检测或试验呢?我们再看一下常见的螺杆泵、往复泵、齿轮泵等容积泵的相关要求:

1、《双螺杆泵》(JB/T 12798-2016)

5.12 限压阀

5.12.1 泵可自身配带限压阀(溢流阀),其限定压力(开启压力)设定值为泵出口工作压力值+(0.1~0.2)MPa,在泵进口压力为大气压力(低于大气压力按大气压力计算)的试验条件下可设定为额定压力值+(0.1~0.2)MPa,当限压阀开启且流量下降为保证流量的70%~80%时,泵应立即停止工作。

5.12.2 泵自身配带的限压阀只用于泵的保护。

6.3.2.7 限压阀试验应在泵运转试验后进行,方法按JB/T8091和本标准5.12.1的规定。

2、《三螺杆泵》(GB/T 10886-2019)

5.9 安全阀

5.9.1 泵宜配带安全阀,安全阀全回流压力值应符合JB/T8091的规定。

5.9.2 安全阀动作后,当出口压力恢复到额定压力时,泵流量应不小于之前的正常值

5.9.3 泵配带的安全阀只用于泵的保护。

6.2.2 安全阀试验

安全阀试验应在泵运转试验后进行,方法符合JB/T8091和5.9.2的规定。

3、《螺杆泵试验方法》(JB/T 8091-2014)

5.3.1泵所配阀的试验包括安全阀与溢流阀的调整试验。

5.3.2 安全阀与溢流阀应在额定转速下调整,逐渐关闭出口管路压力调节阀,测试、确定安全阀全回流压力和溢流阀的开启压力。

5.3.3 安全阀全回流压力的设定值按表3的规定。

5.3.4 泵配带溢流阀时,测定溢流阀的开启压力。溢流阀开启压力设定值为:泵出口工作压力值加(0.1~0.2)MPa.

5.3.5 当泵出口工作压力回复到额定值时,流量的允差不应小于表4规定的下极限偏差值,试验不少于三次。

5.3.6 阀调整好后,制造厂可进行铅封,保持阀状态不变。

4、《机动往复泵》(GB/T 9234-2018)

5.12.6 安全泄压装置

5.12.6.1 泵应带有安全卸压阀、溢流阀或其他超压保护装置,安全泄压装置可以是内置式也可以是外置式,内置式安全阀或溢流阀是液力端的一部分。

6.2.8 安全泄压装置试验按GB/T7784的规定执行。

5、《机动往复泵试验方法》(GB/T 7784-2018)

4.6.7 安全泄压装置(安全阀、溢流阀、调压阀等)试验

4.6.7.1 安全泄压装置应在泵运转的情况下进行试验和调整,合格后应加铅封或锁定;

4.6.7.2 逐渐关小排出管路阀门开度,提高排出压力,在GB/T 9234规定的起跳压力下,安全泄压装置应正确动作,试验应不少于3次。

4.6.7.3 对具有全排放功能的安全泄压装置,全闭排出管路阀门,检查此时的排出压力(即安全阀、溢流阀或调压阀等的排放压力)应符合GB/T 9234的规定。

6、《润滑装置用螺杆泵》(JB/T 12691-2016)

4.11.2 根据工作方式不同,泄压阀可分为内泄式和外泄式两种。由于内泄式泄压阀只起短时间保护泵的作用,不对润滑装置运行起到保护作用,长时间运行会引起卡泵,因此不允许将泄压阀作泄流阀、回流阀等其他用途,以免损坏泵及润滑装置。润滑装置中的泵出口压力调节应旁接膜片式溢流阀或安全阀,以保护润滑装置的运行。

5.2.7泄压阀开启试验

5.2.7.1开启试验时,通过调节泵出口压力调节阀来调定泄压阀的开启压力值。

5.2.7.2泵在额定转速、额定排出压力下运转:逐步关闭泵的出口压力调节阀,达到开启压力设定值时,泄压阀阀芯应开始动作。

5.2.8泄压阀全回流试验

5.2.8.1泄压阀试验时,应在额定工况下关闭出口压力调节阀,测试泄压阀全回流压力。

5.2.8.2泄压阀全回流压力的调整按表19的规定,当泵压力回复到额定排出压力时,流量不应小于规定流量。

5.2.8.3泄压阀试验合格后应对泄压阀外部调节机构采取螺母锁紧或铅封措施,以防止或便于发现对泄压阀未经许可的调节。

7、《输油齿轮泵》(JB/T 6434-2010)

4.3 安全阀

4.3.1 带安全阀的泵,安全阀全回流压力值按表2的规定。

4.3.2 安全阀动作后,当泵压力回复到额定排出压力后,泵的流量应符合规定值。

5.3.3 安全阀试验

5.3.3.1安全阀试验应在额定工况下关闭出口压力调节阀,测试安全阀全回流压力。

5.3.3.2安全阀全回流压力的调整按表2的规定,当泵压力回复到额定排出压力时,流量应符合规定流量。

8、其他如《计量泵》(GB/T 7782-2020)《石油化工泵组施工及验收规范》(SH/T 3541-2007)等相关规范中均有不同型式的容积泵自带安全泄放设施的试验方法,有兴趣的朋友可以自行查看学习。

另外,《计量泵》(GB/T 7782-2020)第6.4.5条还规定“柱塞泵的安全装置应铅封,不得随意调整”。

通过以上部分容积泵泄压设施的试验方法可以看出:对容积泵而言,安全泄压设施可以叫安全阀,也可以叫泄压阀、限压阀、溢流阀或调压阀,试验的方法通常都是“逐渐关闭排出管路阀门,提高泵排出压力,在规定的起跳压力下,试验泄压设施的起跳压力是否符合设计要求”。